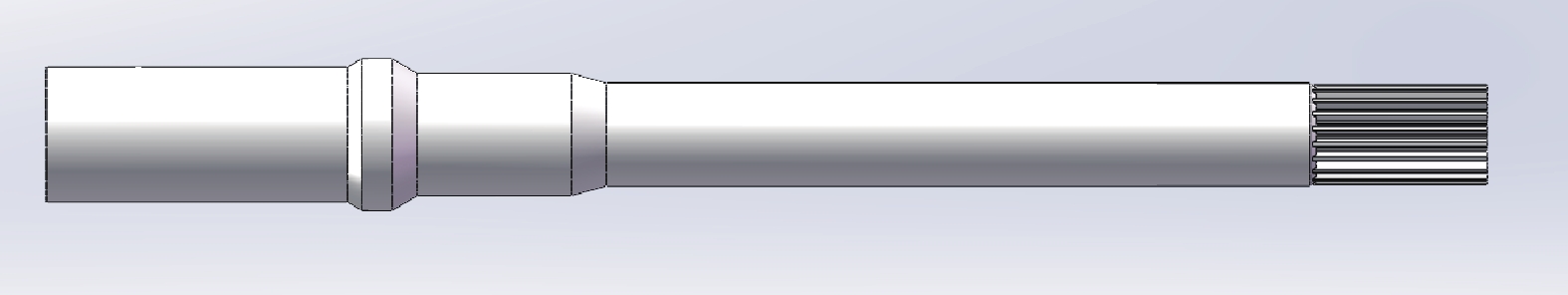

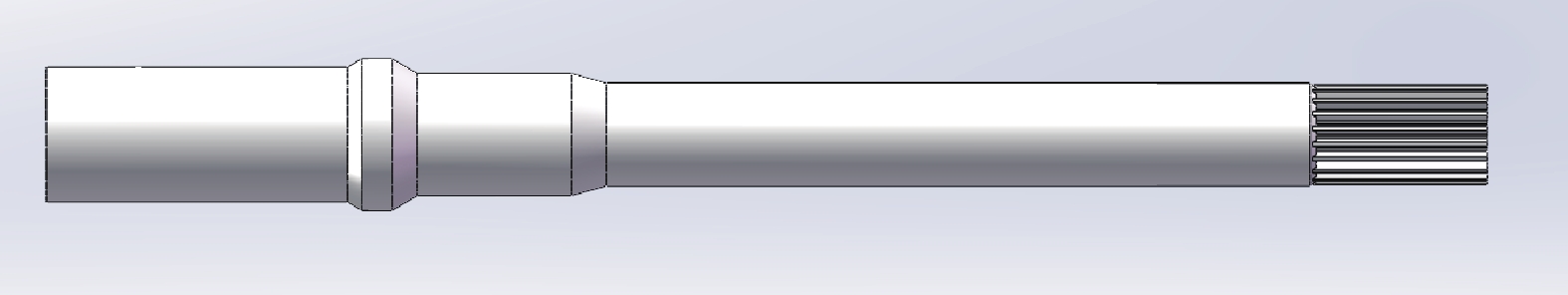

Research on extrusion forming process of 25CrMo4 automotive spline shaft part based on Deform

-

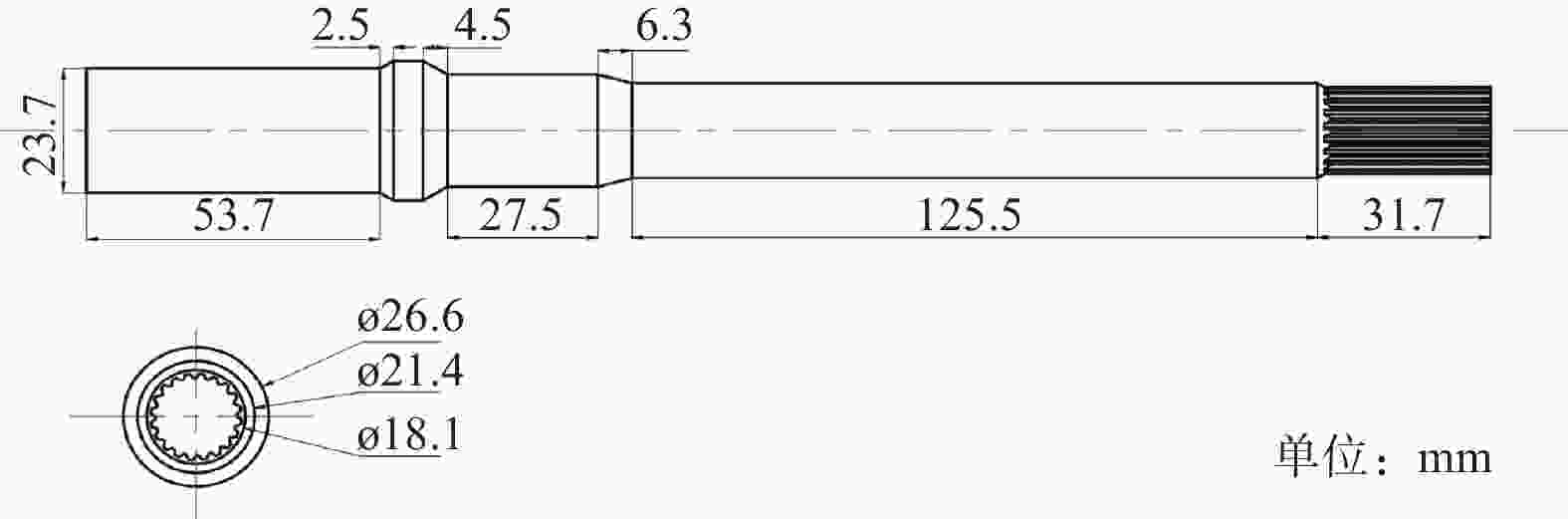

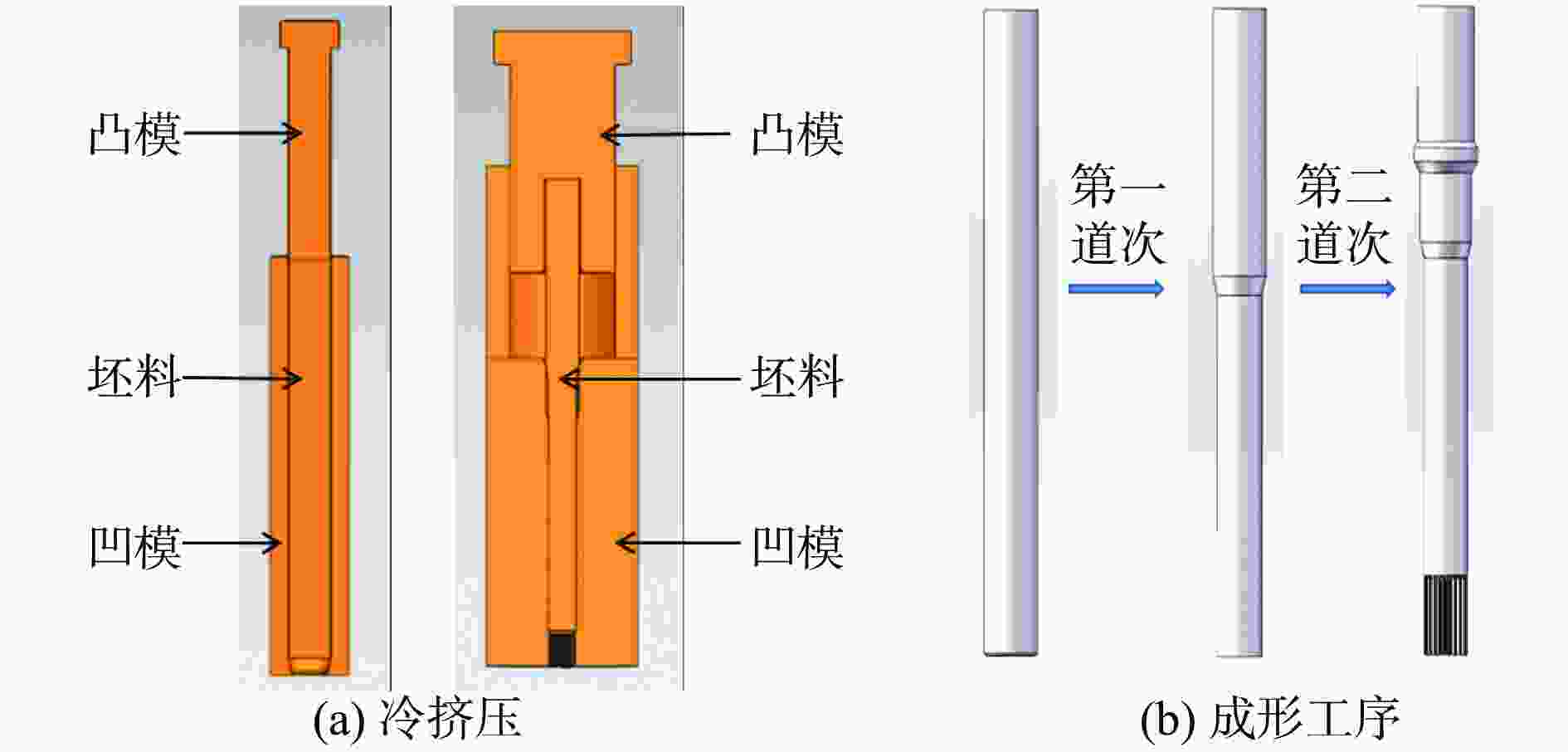

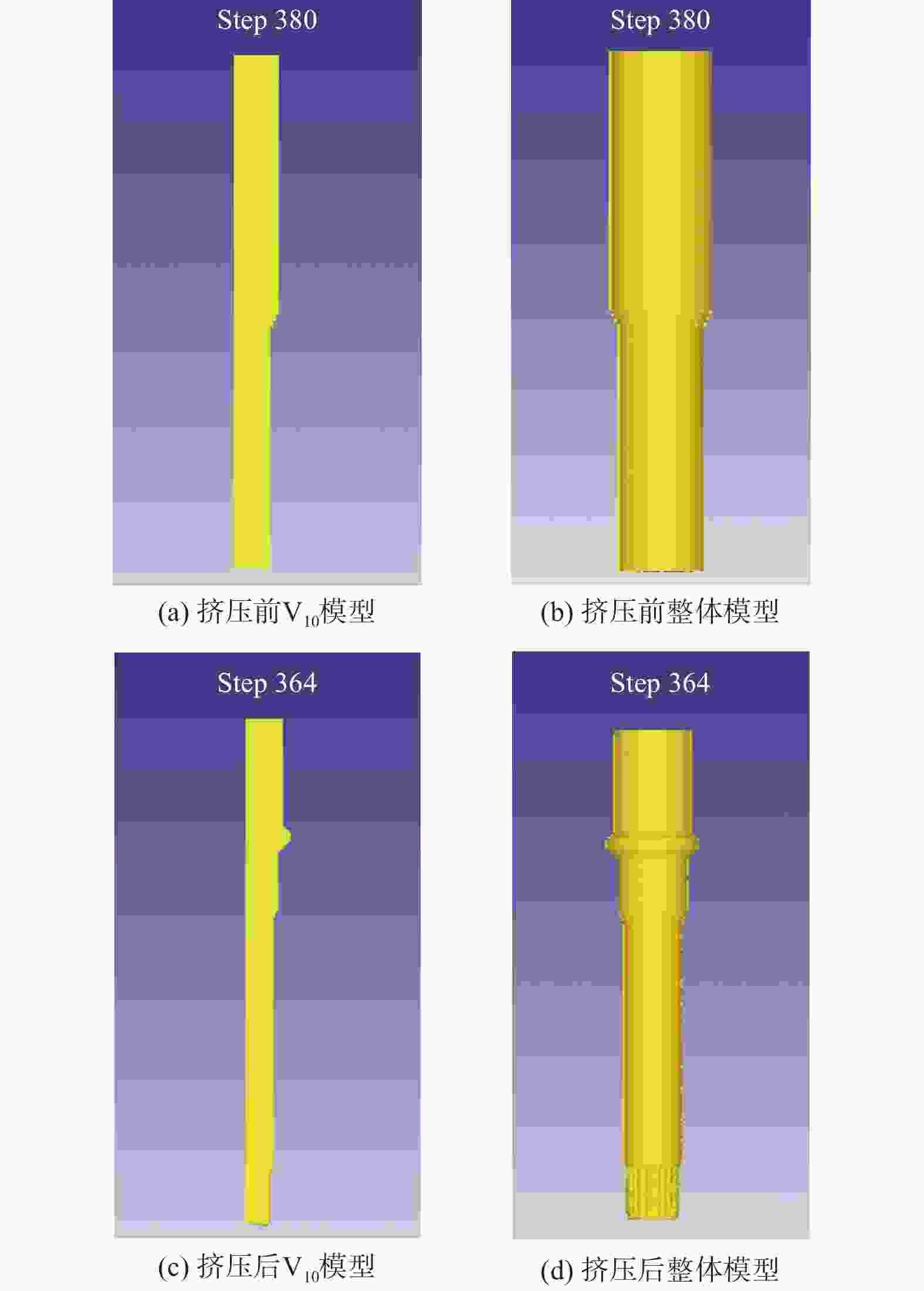

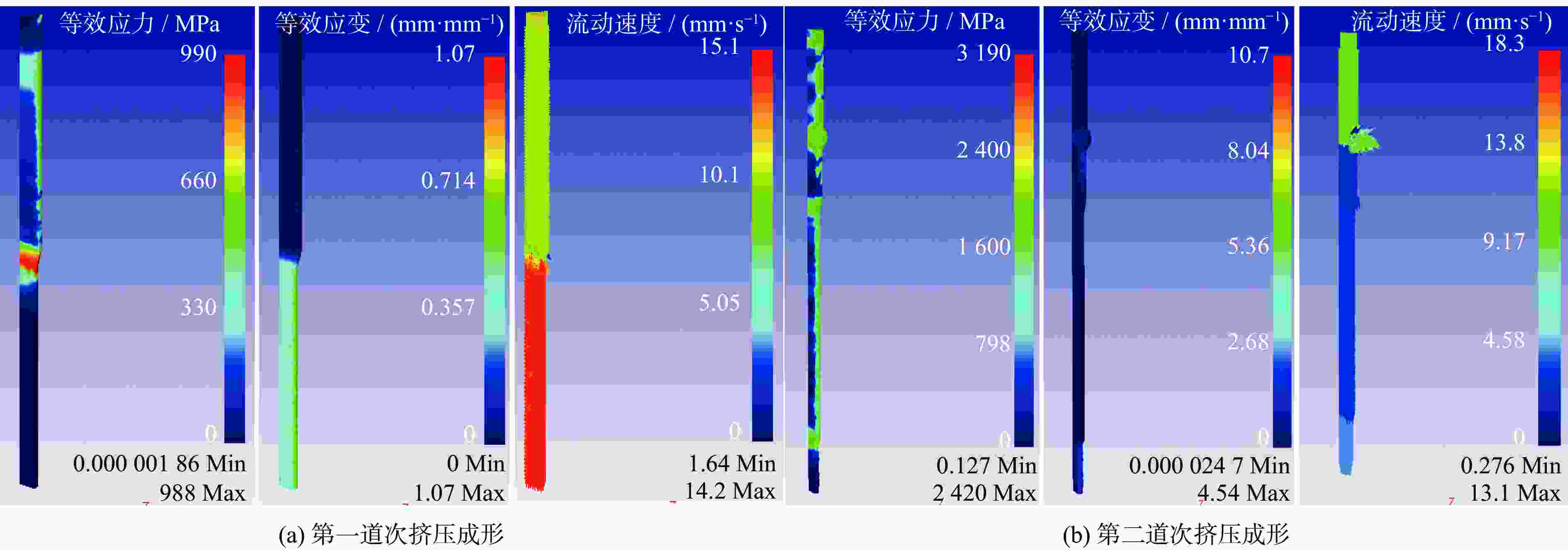

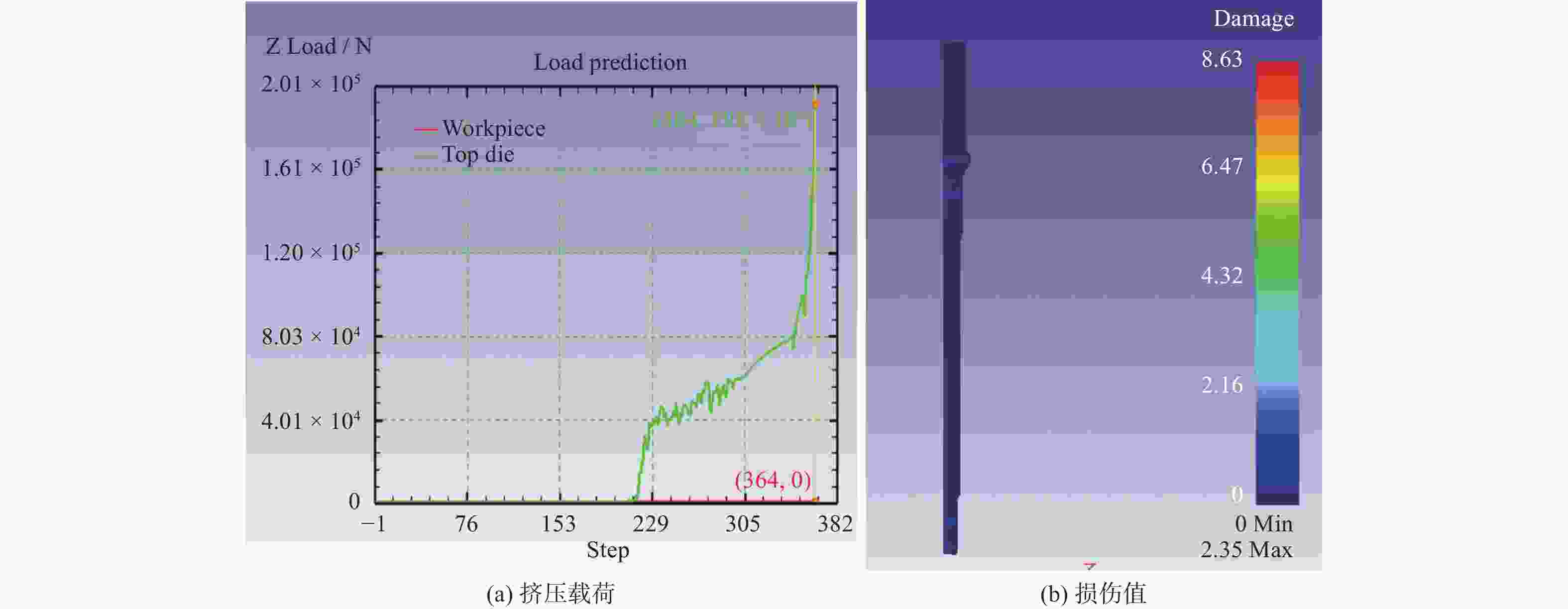

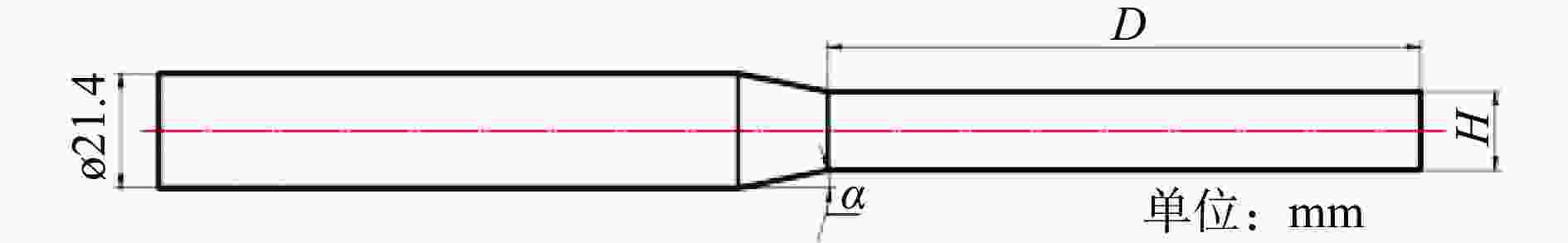

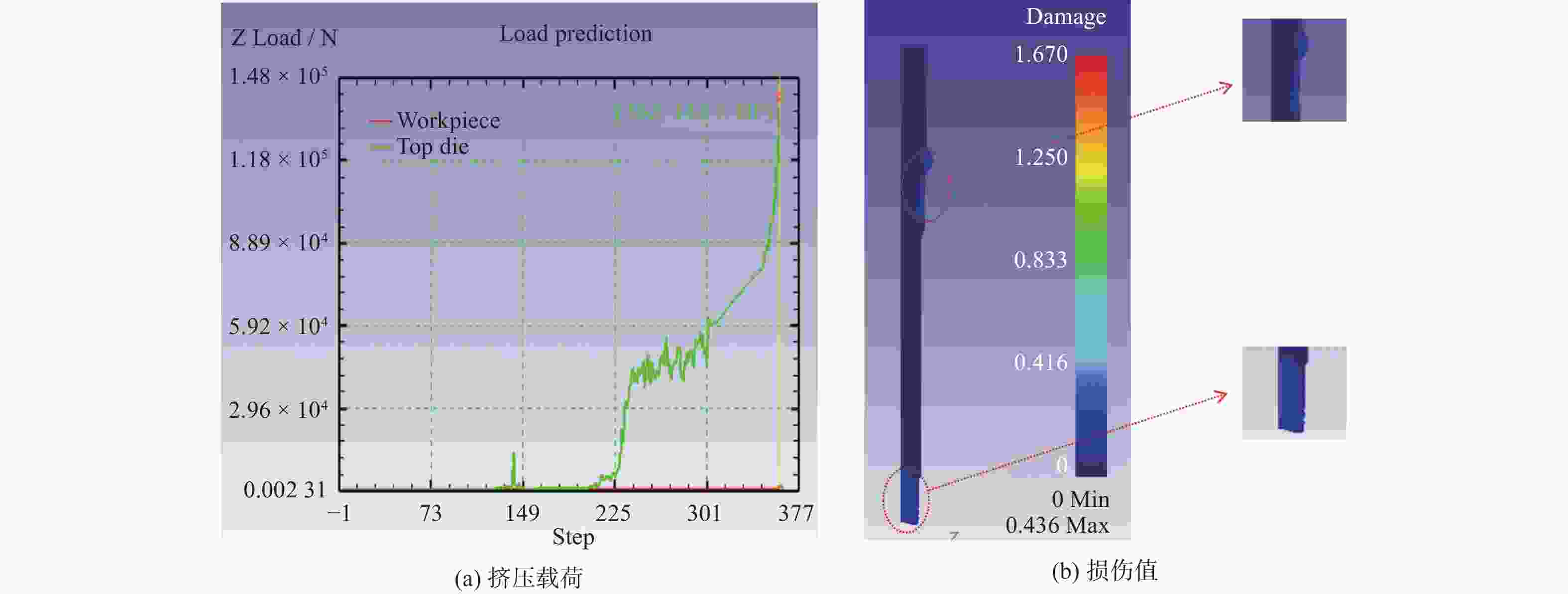

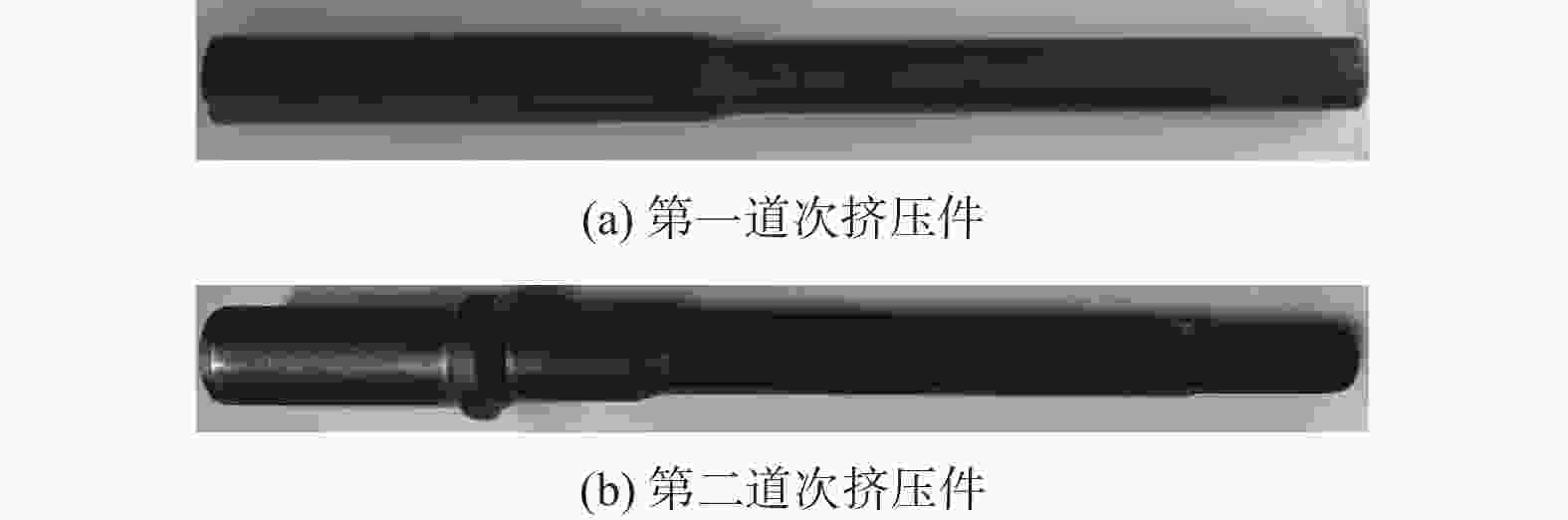

摘要: 对一种具有复杂外花键的车用轴杆零件挤压工艺展开系统研究,首先对零件进行特性分析,利用Deform软件选取挤压速度、摩擦因数和坯料锥角3个工艺参数进行正交模拟试验,使用极差法确定最优工艺参数为:凸模挤压速度20 mm/s,摩擦因数0.12,坯料锥角15°,零件挤压成形获得最大载荷和最低损伤值,挤压载荷与优化前相比降低26.3%,损伤值则降低81.4%。Abstract: A systematic study on the extrusion process of automotive shaft parts with complex external splines was carried out. Firstly, the characterisation of the parts were analyzed. Three process parameters of extrusion speed, friction coefficient and billet taper angle were selected using Deform software, and orthogonal simulation tests were performed. The optimal process parameters determined using the range analysis method were as follows: punch extrusion speed of 20 mm/s, friction coefficient of 0.12, and billet taper angle of 15°. The results indicate that the maximum extrusion load and the minimum damage value obtained under these optimized conditions. Compared with the pre-optimisation process, the extrusion load was reduced by 26.3%, and the damage value was reduced by 81.4%.

-

Key words:

- spline shaft part /

- cold extrusion /

- orthogonal simulation test /

- Deform software

-

表 1 25CrMo4钢主要化学成分

Table 1. Main chemical composition of 25CrMo4 steel

单位:% 碳(C) 硅(Si) 锰(Mn) 铬(Cr) 钼(Mo) 0.22~0.29 0.10~0.40 0.60~0.90 0.90~1.20 0.15~0.30 表 2 渐开线花键部位具体参数

Table 2. Involute spline position specific parameters

模数/mm 齿数 压力角/(°) 大径/mm 小径/mm 节圆直径/mm 0.8 20 37.5 16.6 14.8 16.0 表 3 正交试验因素水平

Table 3. Levels of test factors

水平 挤压速度/(mm·s−1) 摩擦因数 坯料锥角/(°) 1 10 0.08 12 2 15 0.12 15 3 20 0.16 18 表 4 正交试验方案及结果

Table 4. Scheme and results of orthogonal test

试验

编号挤压速度A

/(mm·s−1)摩擦

因数B坯料锥角C

/(°)1/10零件最大

载荷/kN损伤值 1 10 0.08 12 201 1.960 2 10 0.12 15 179 0.775 3 10 0.16 18 170 1.530 4 15 0.08 15 181 0.486 5 15 0.12 18 176 0.474 6 15 0.16 12 170 1.190 7 20 0.08 18 150 0.923 8 20 0.12 12 162 0.626 9 20 0.16 15 199 0.485 表 5 最大载荷值的极差CAE分析结果

Table 5. Range of maximum load value from CAE analysis

参数 挤压速度A 摩擦因数B 坯料锥角C C1 550 532 533 C2 527 517 559 C3 511 539 496 A1 183.333 177.333 177.667 A2 175.667 172.333 186.333 A3 170.333 179.667 165.333 极差Rj 13 7.334 21 因素大小关系为C>A>B,最优水平参数为A3 B2 C3。 表 6 损伤值的极差CAE分析结果

Table 6. Range of damage values from CAE analysis

参数 挤压速度A 摩擦因数B 坯料锥角C C1 4.265 3.369 3.776 C2 2.150 1.875 1.746 C3 2.034 3.205 2.927 A1 1.422 1.123 1.259 A2 0.717 0.625 0.582 A3 0.678 1.068 0.976 极差Rj 0.744 0.498 0.677 因素大小关系为A>C>B,最优水平参数为A3 B2 C2。 -

[1] 王江平, 冯文杰, 陈帆, 等. 变速器花键主轴贯通式冷挤压成形[J] . 锻压技术, 2022, 47(12): 115 − 121. [2] 刘仰文, 张莹, 姬忠超, 等. 车用花键轴冷挤压成形CAE分析及工艺参数优化[J] . 模具技术, 2018(3): 6 − 10. doi: 10.3969/j.issn.1001-4934.2018.03.002 [3] KU T W. A study on two-stage cold forging for a drive shaft with Internal spline and spur gear geometries[J] . Metals, 2018, 8(11): 953. doi: 10.3390/met8110953 [4] 李步全, 刘磊, 李健韬. 汽车半轴花键套冷挤压成形工艺分析[J] . 冶金管理, 2020(17): 56 − 57. [5] 魏霞, 王菲, 韩龙海, 等. 汽车传动轴冷挤压成型工艺研究概述[J] . 内燃机与配件, 2020(7): 127 − 128. doi: 10.3969/j.issn.1674-957X.2020.07.057 [6] 赵江波, 龚红英, 叶恒昌, 等. 基于RSM与NSGA-Ⅱ的法兰件挤压成形工艺的多目标优化[J] . 塑性工程学报, 2023, 30(3): 9 − 14. doi: 10.3969/j.issn.1007-2012.2023.03.002 [7] 张京, 吴淑芳, 茹凤莲, 等. 基于正交试验的梭床冷挤压过程数值模拟分析[J] . 机械工程与自动化, 2019(3): 75 − 77. doi: 10.3969/j.issn.1672-6413.2019.03.028 [8] 宋志峰, 逯云杰. 汽车变速器花键轴冷精锻成形有限元分析及试验研究[J] . 锻压技术, 2024, 49(2): 37 − 44, 52. [9] 徐光斌, 张大伟, 刘秋彤, 等. 长内花键轴向进给滚轧成形过程材料流动行为[J] . 重型机械, 2024(3): 47 − 53. doi: 10.3969/j.issn.1001-196X.2024.03.007 [10] 许利利, 岳剑龙, 孙莉洁, 等. 深盲孔内花键插齿加工技术研究[J] . 航空精密制造技术, 2024, 60(4): 59 − 61. doi: 10.3969/j.issn.1003-5451.2024.04.018 [11] 马明明, 李军, 张彦林, 等. 3D打印受电弓导向轴杆及其应用研究[J] . 金属加工(热加工), 2022(3): 28 − 33. [12] 黄朝晖, 李园春, 付沛福. 花键轴开模冷挤压中局部镦粗问题及相关光塑性理论的研究[J] . 材料科学与工艺, 1999, 7(S1): 197 − 200, 206. [13] 赵霞, 陈军, 吴公明. 冷温热挤压技术[M] . 北京: 电子工业出版社, 2008. [14] 郭育豪, 刘刚, 宋育泽. 钛合金室温受压蠕变损伤本构模型[J] . 哈尔滨工程大学学报, 2024, 45(4): 642 − 650. doi: 10.11990/jheu.202111047 [15] 姜天亮, 龚红英, 赵小云, 等. 基于Deform-3D的花键轴坯料结构尺寸优化设计[J] . 塑性工程学报, 2020, 27(6): 111 − 115. doi: 10.3969/j.issn.1007-2012.2020.06.017 -

下载:

下载: