Study on properties and failure modes for piercing plug of high alloy steel

-

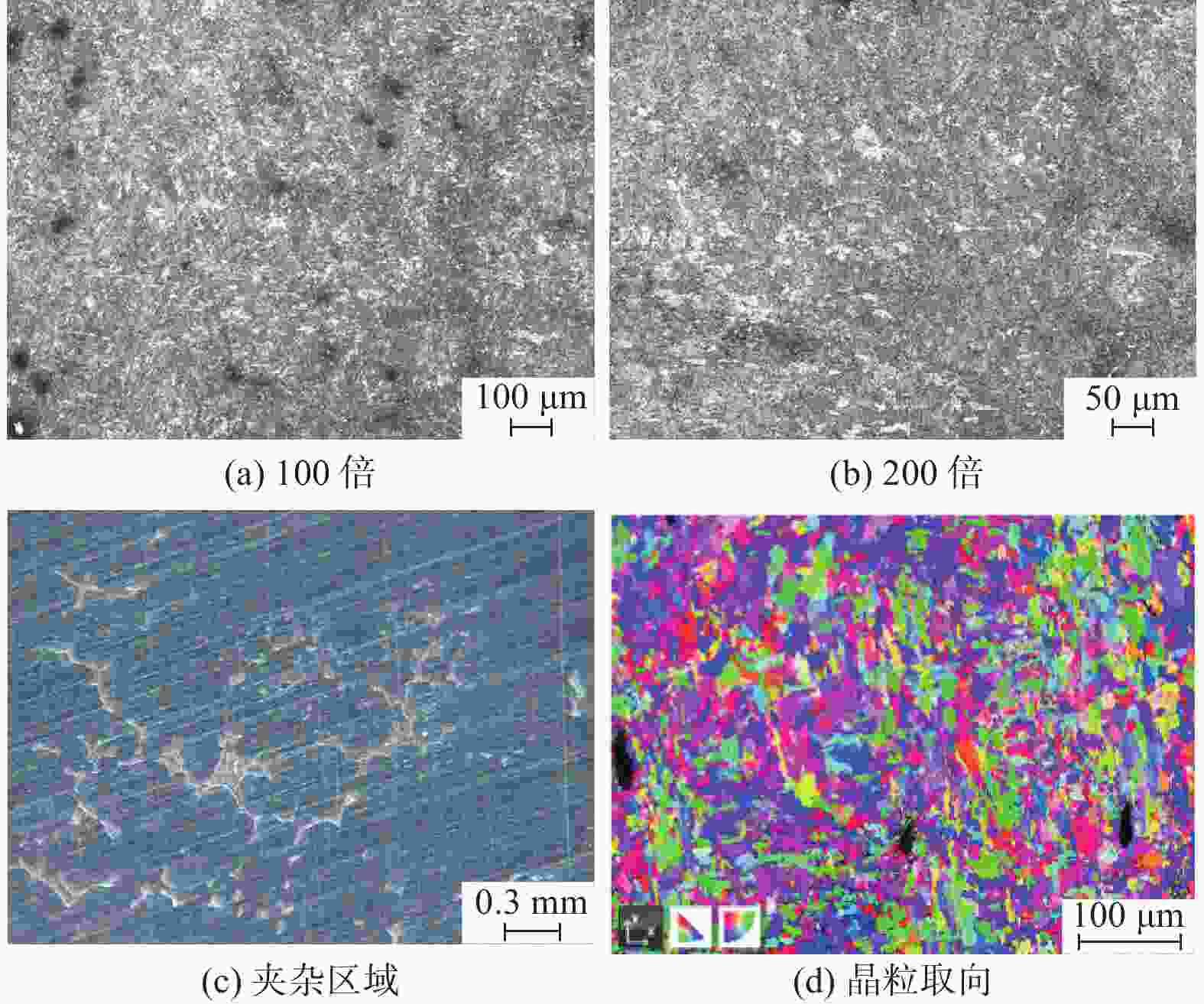

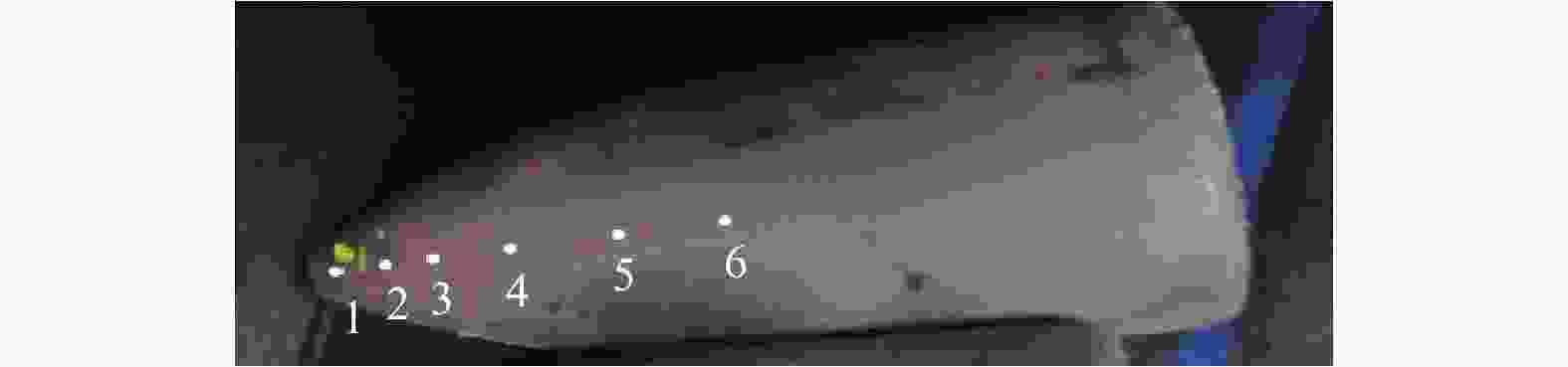

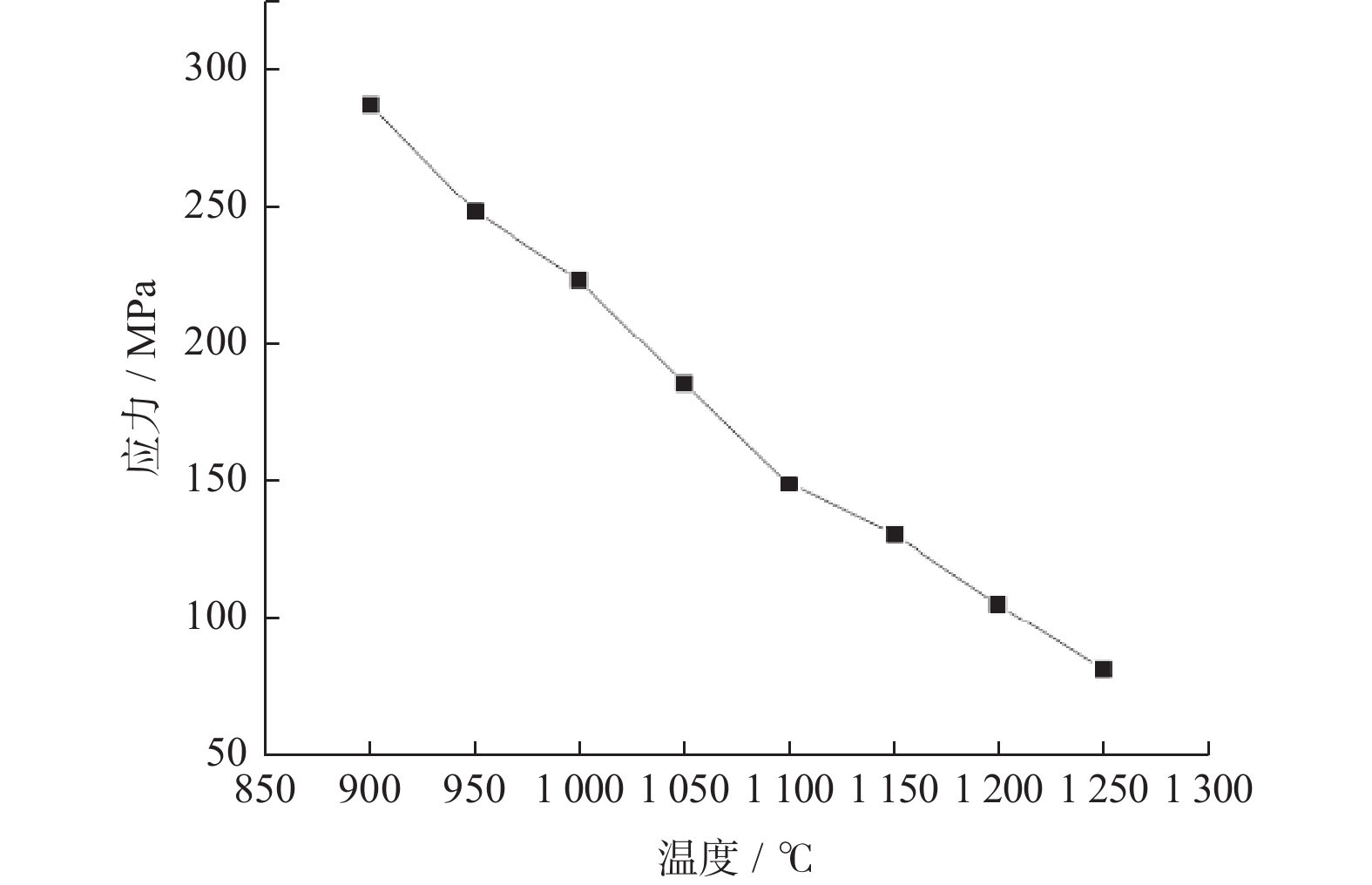

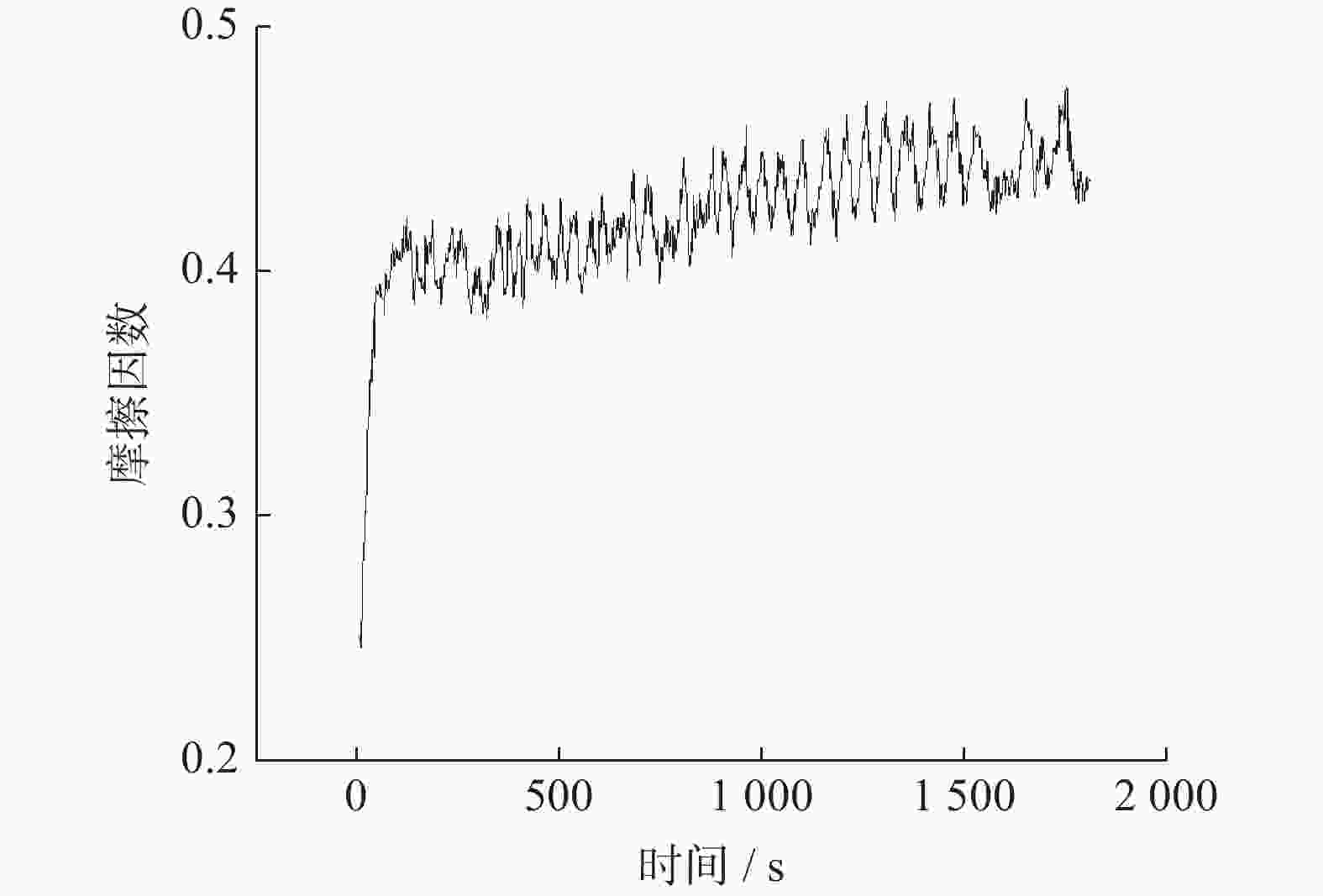

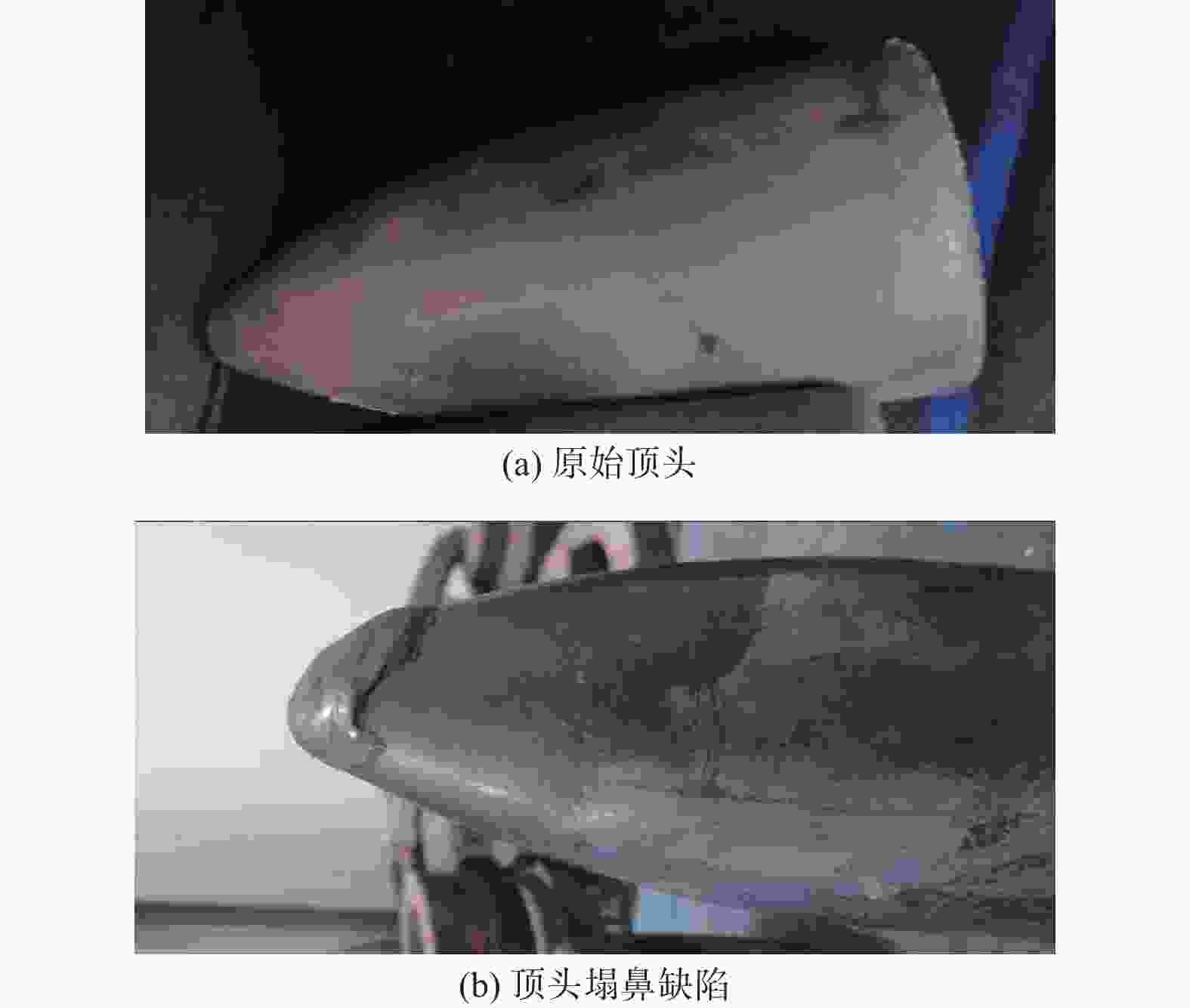

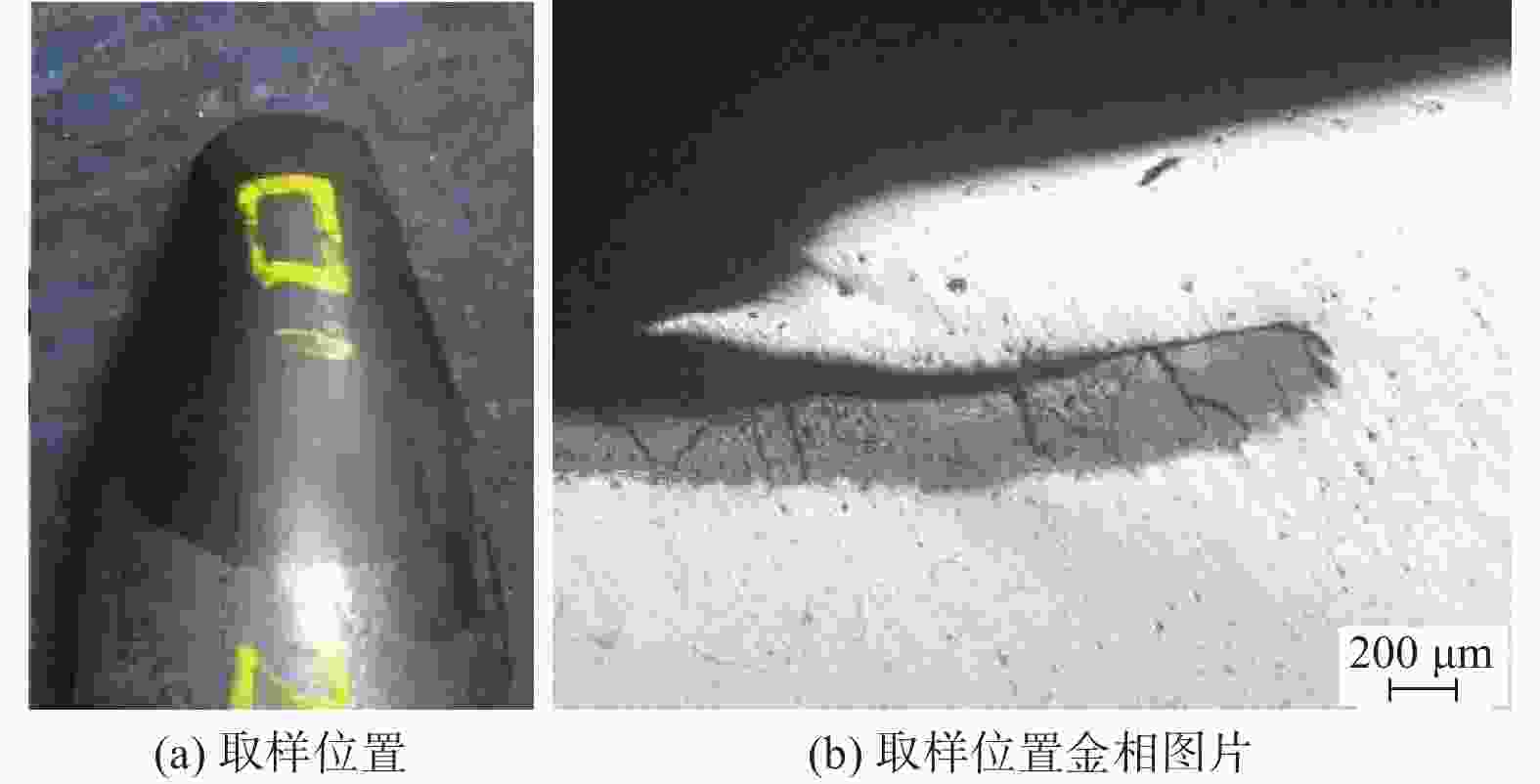

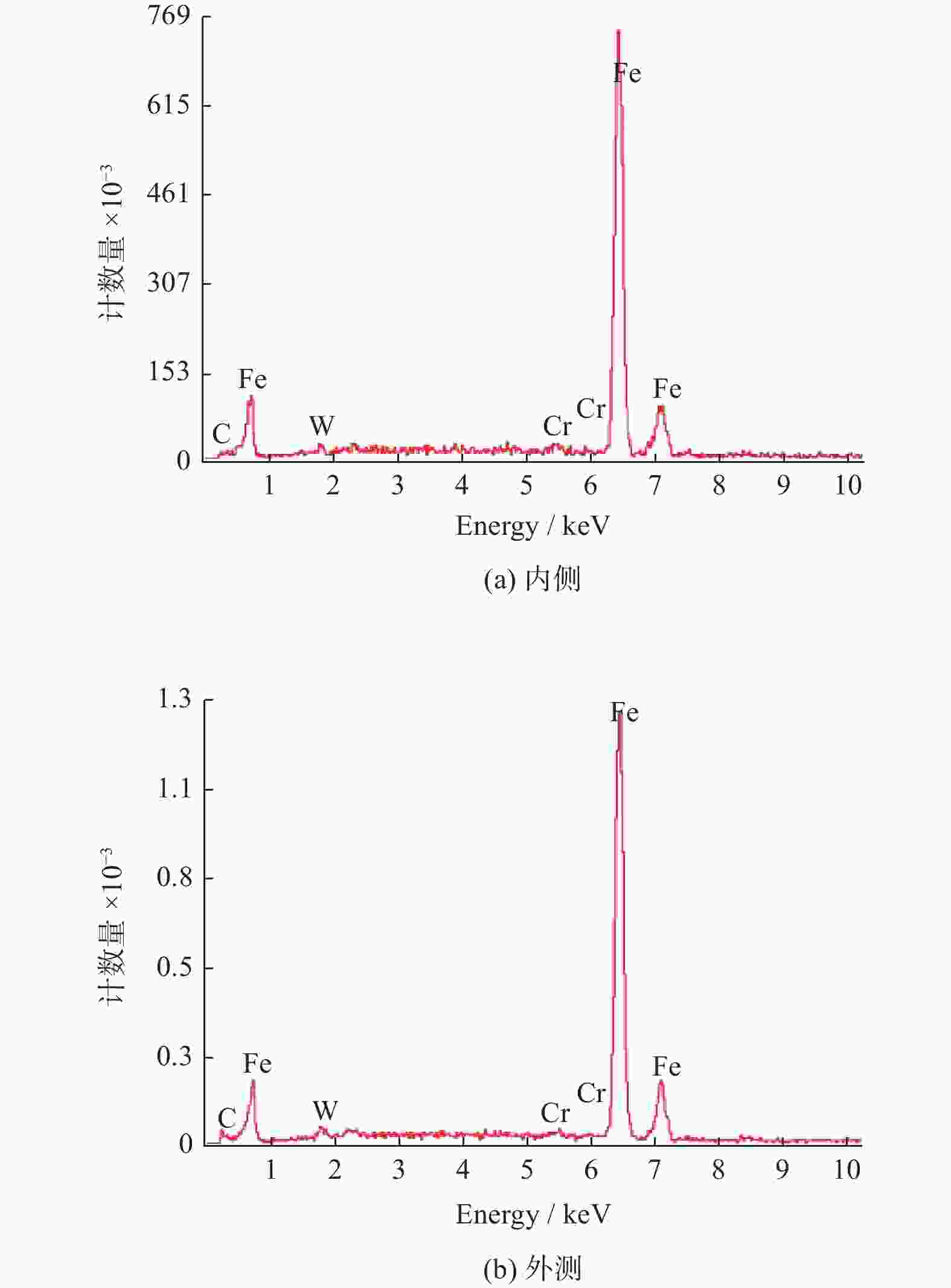

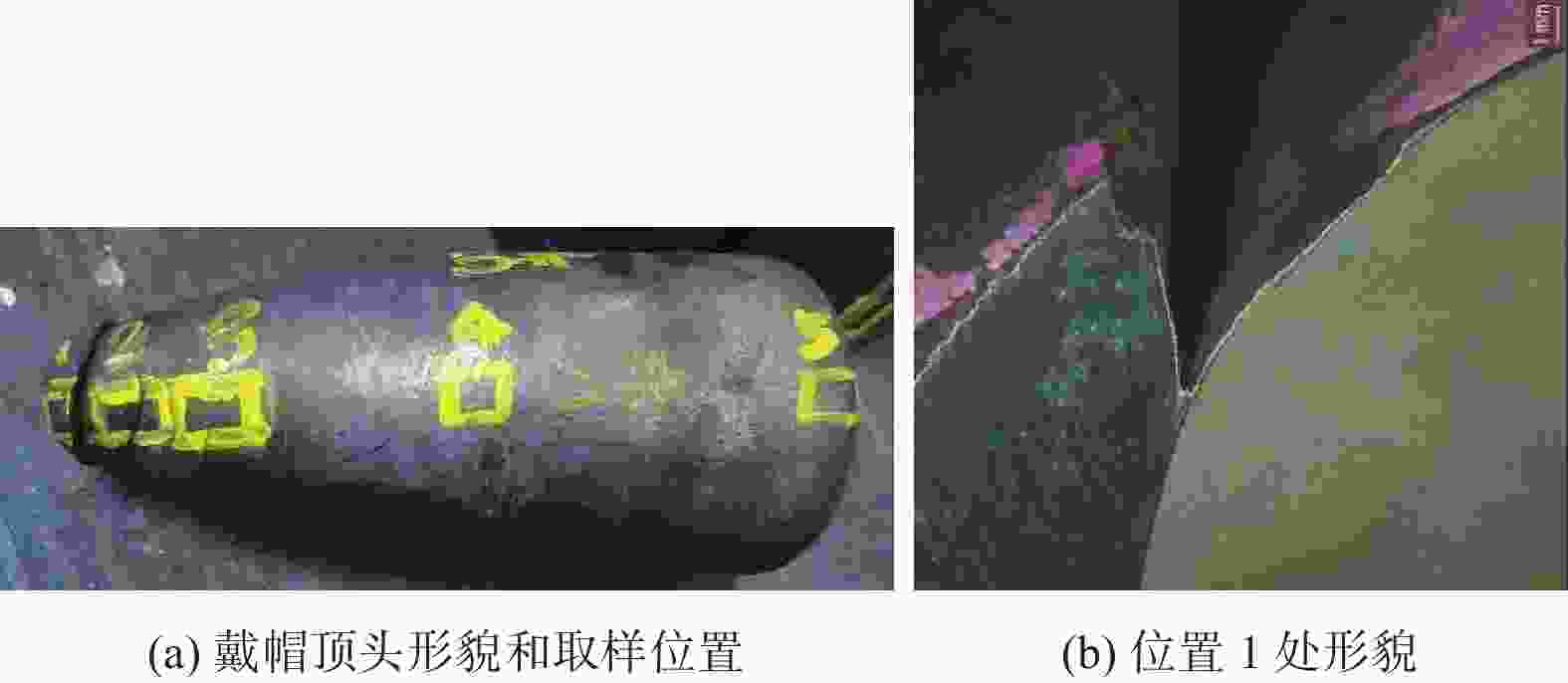

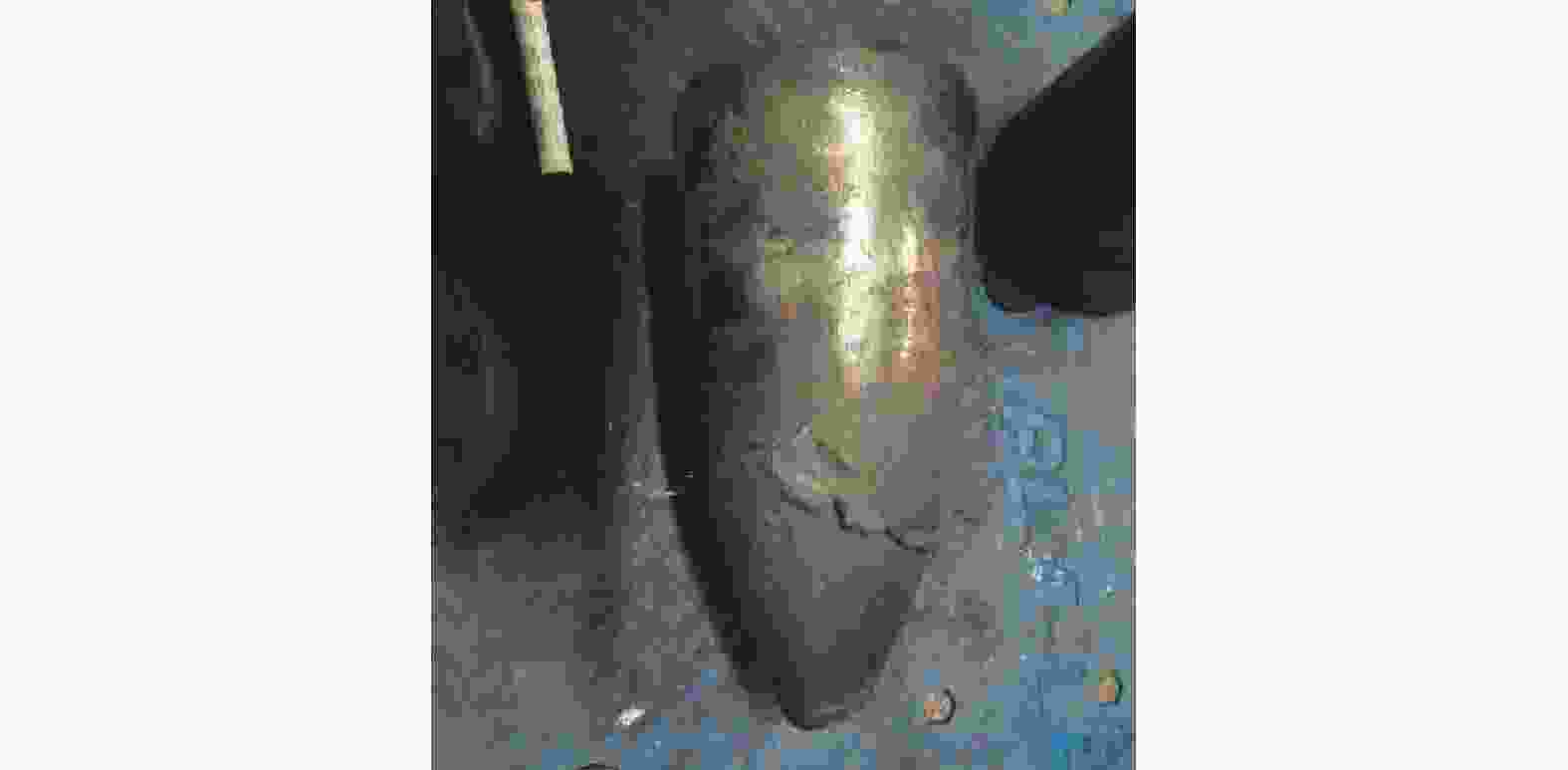

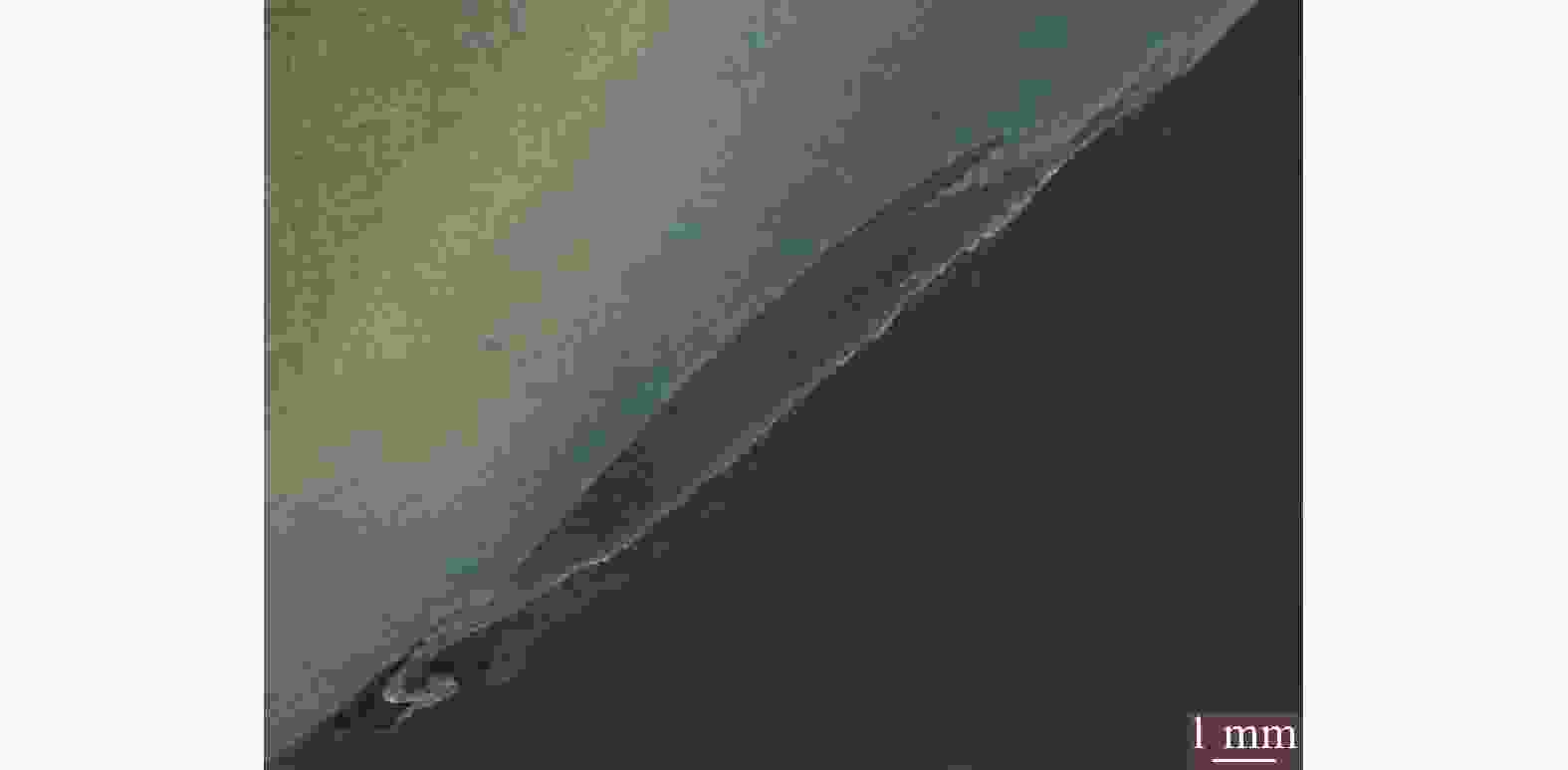

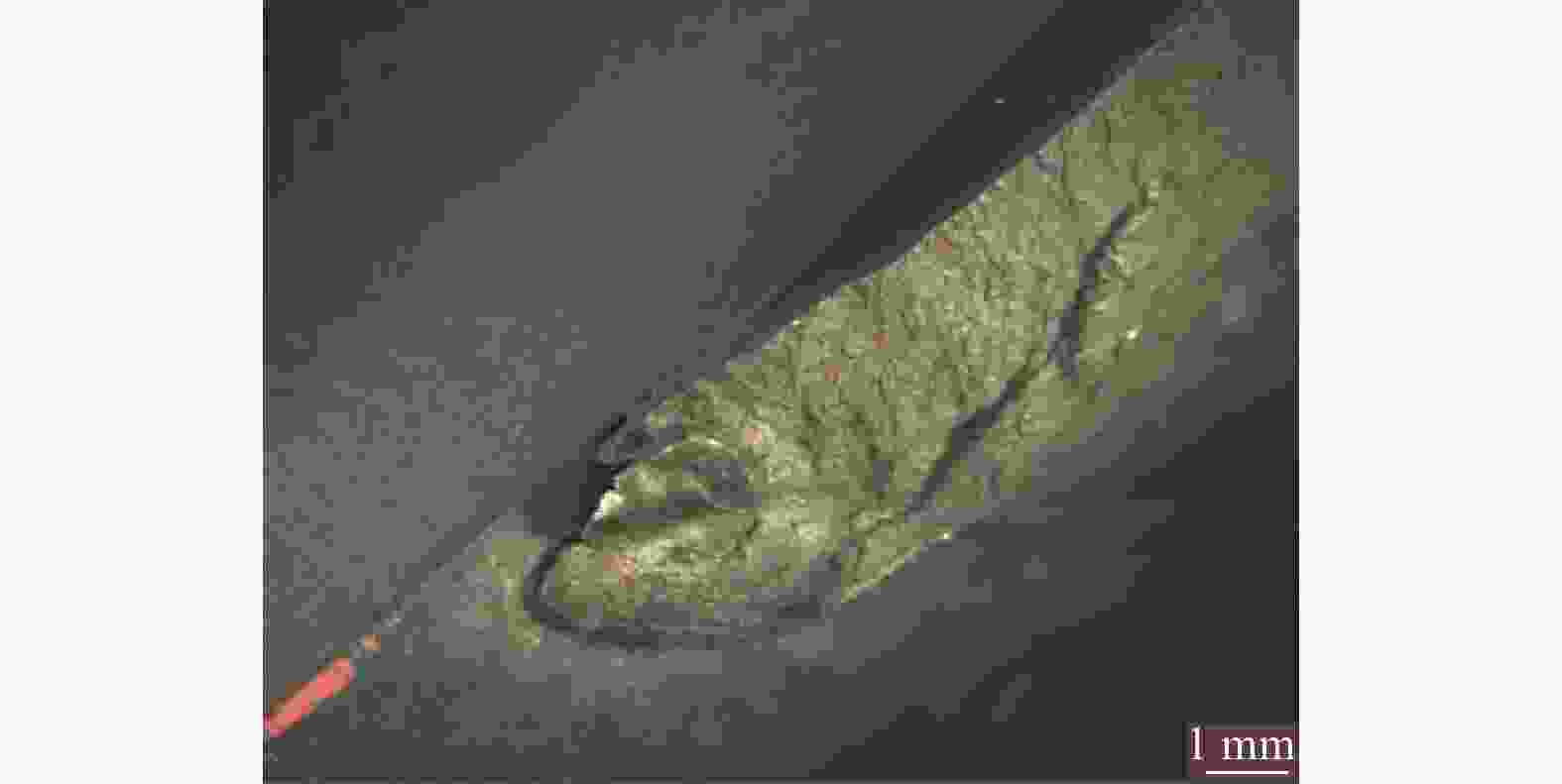

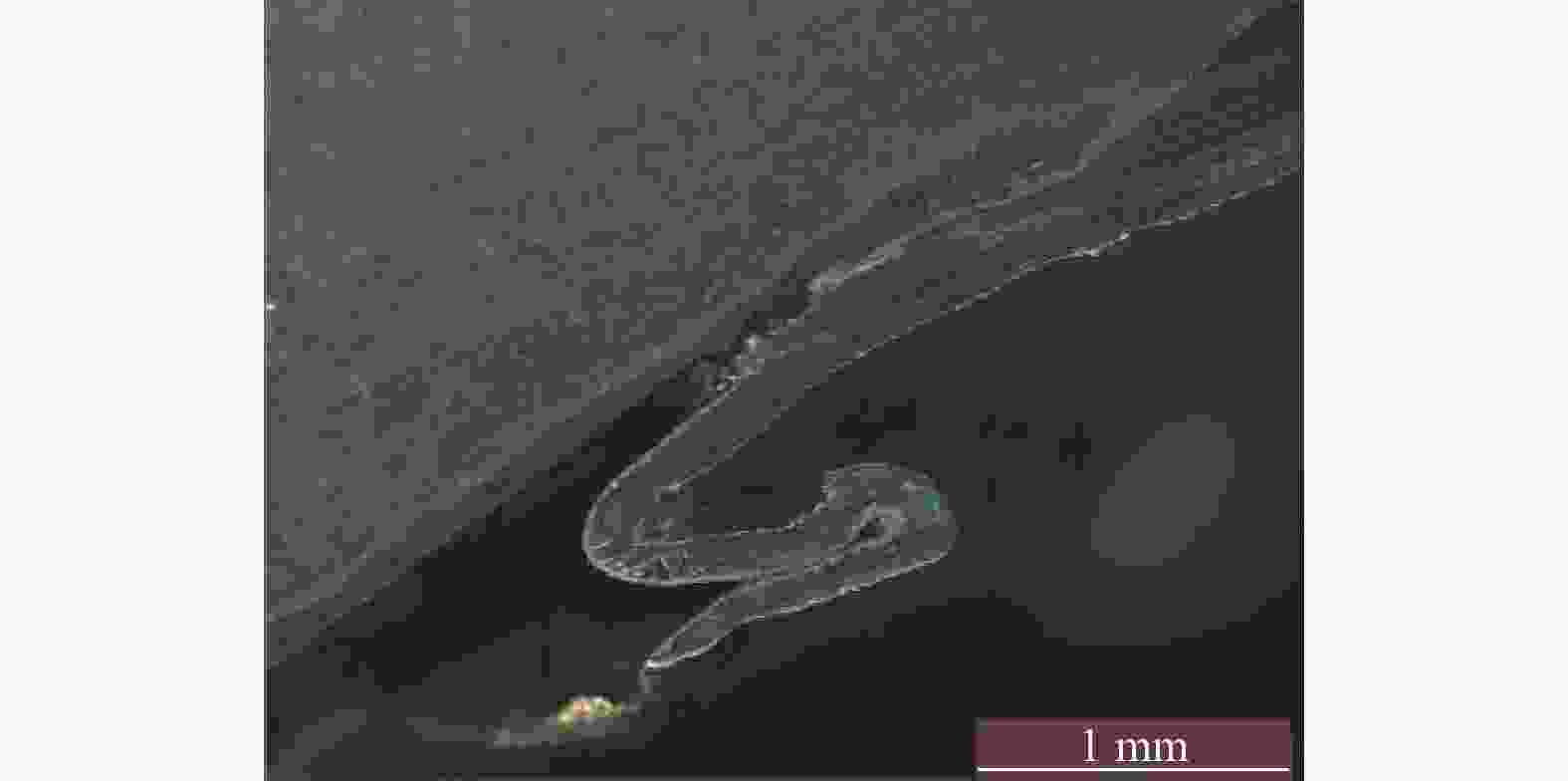

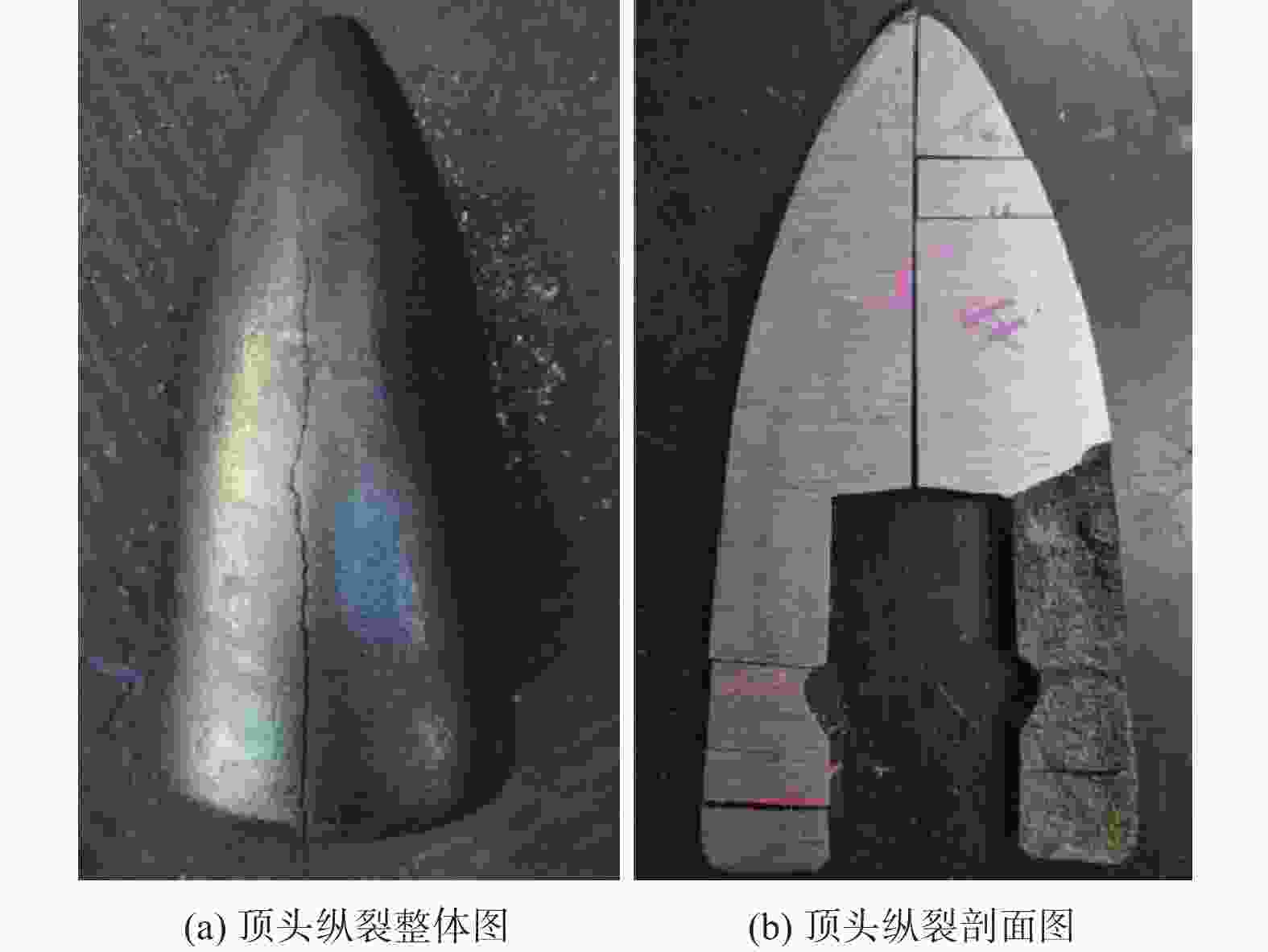

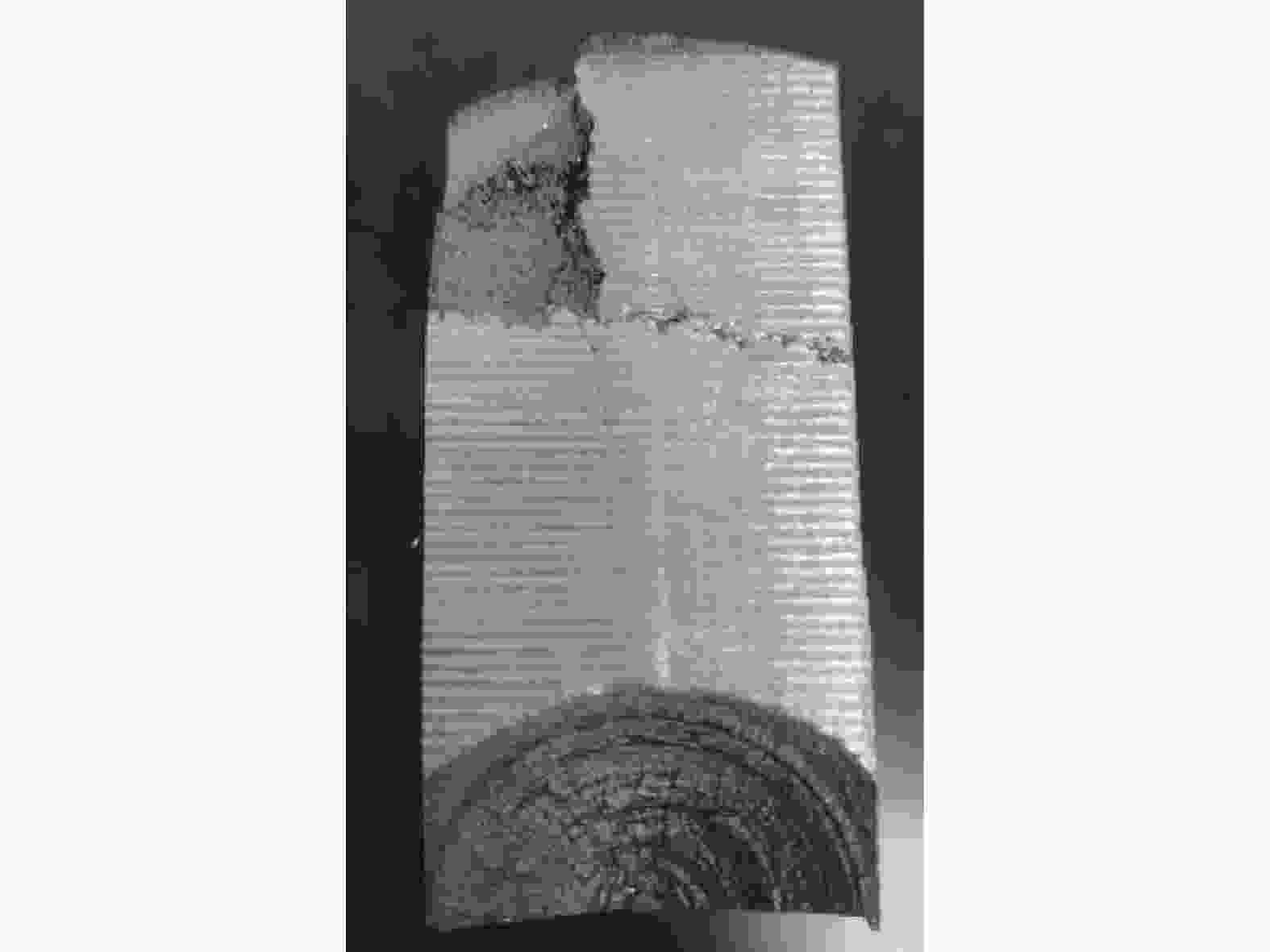

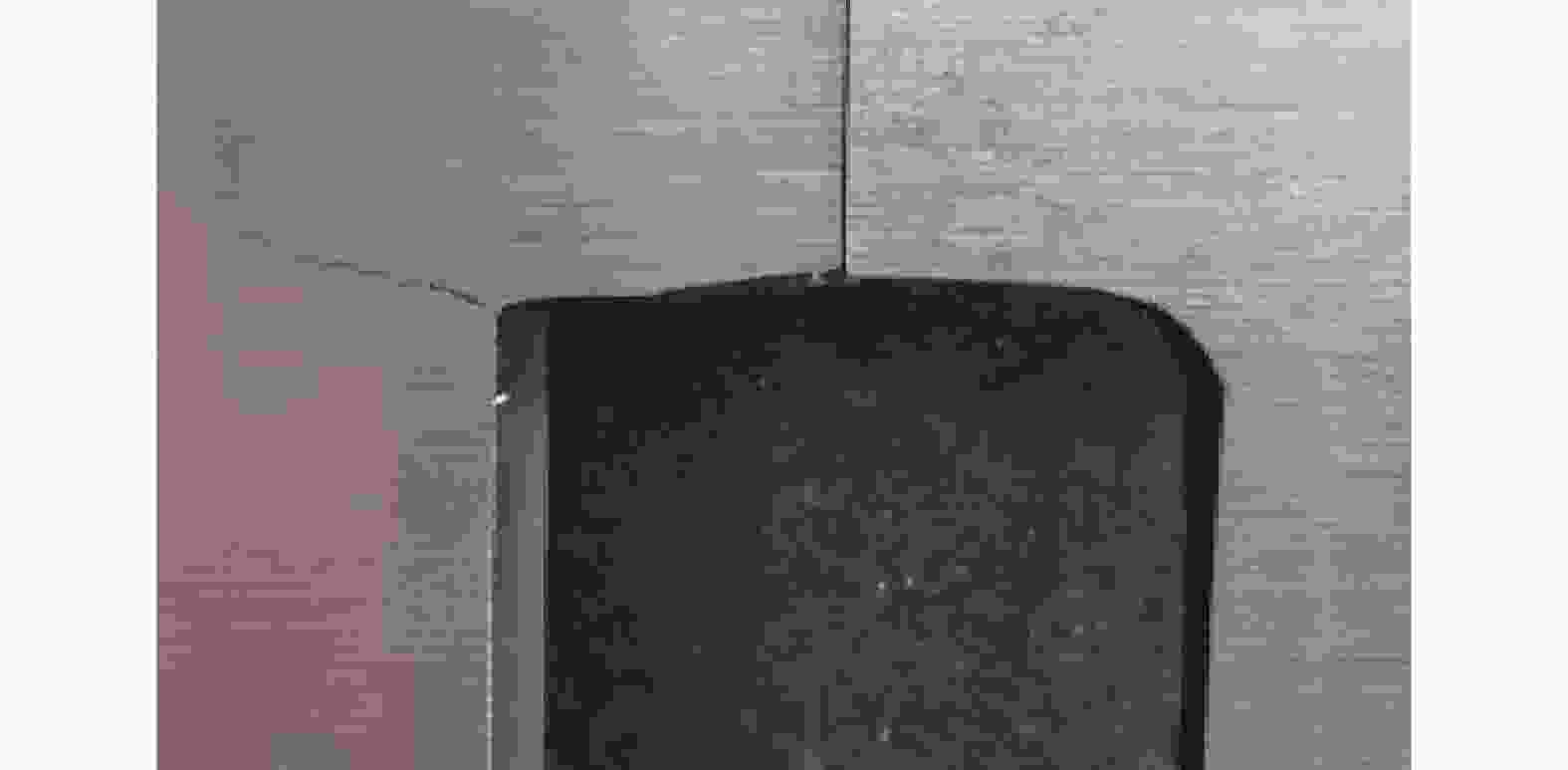

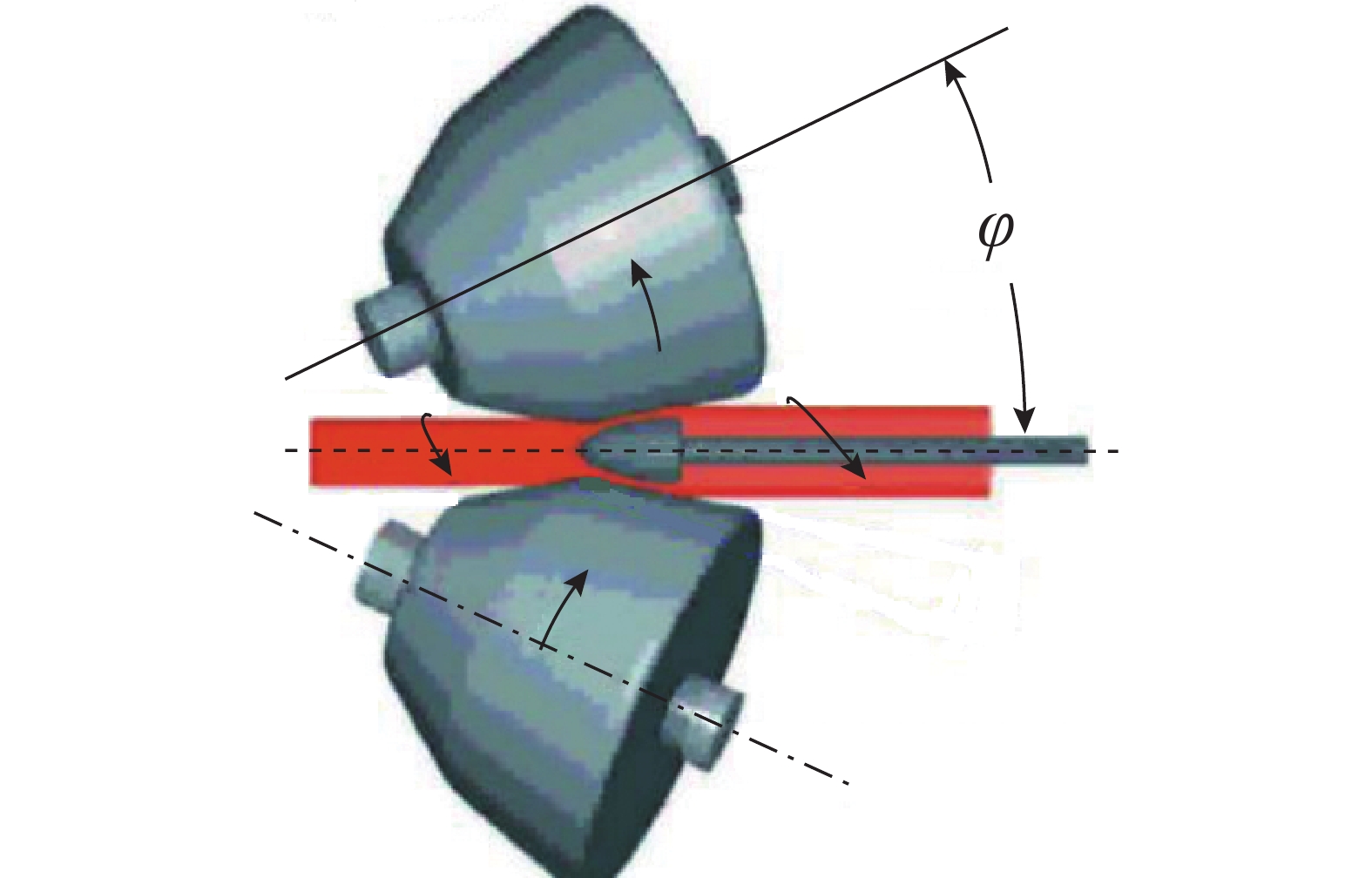

摘要: 顶头是斜轧穿孔的核心工具,其寿命长短对穿孔毛管质量和成本均有重要影响。采用金相显微镜、扫描电镜、Gleeble热模拟、摩擦磨损仪等手段,研究顶头显微组织、硬度、变形抗力和摩擦磨损性能,梳理总结高合金管穿孔顶头的典型失效形式。研究结果表明,顶头的显微组织为索氏体,维氏硬度(HV)约258,摩擦因数约0.45。在900~1250 ℃范围,随着温度的升高,顶头的变形抗力从290 MPa降低到77 MPa。高合金管穿孔顶头典型失效主要有塌鼻、戴帽、掉肉、黏钢、纵裂等几种形式,失效原因为穿孔顶头在激冷激热轧制环境下,受到了极大的轴向力、压应力、切应力。Abstract: Plug is the key tool for cross-piercing, its lifespan has a significant impact on the quality and cost of the hollow bloom. The methods of etallographic microscope, scanning electron microscope, Gleeble thermal simulation, and friction and wear tester were used to study the microstructure, hardness, deformation resistance, and friction and wear performance, and the typical failure modes of piercing plugs of high alloy tube were summarized. Research results show that the micro-structure of the plug is sorbite, the Vickers hardness (HV) is approximate 258, the friction and friction factor is approximate 0.45. Within the range of 900~1250 ℃, as the temperature increases, the deformation resistance of the plug decreases from 290 to 77 MPa. The typical failure modes of plugs used for high alloy tube piercing include nose collapse, wearing a hat, loss of flesh, sticking, and longitudinal cracks. The causes of failure mode are that the plug is subjected to great axial force, compressive stress and shear stress in the environment of quenching and hot rolling.

-

Key words:

- high alloy seamless tube /

- plug /

- abrasion resistance /

- failure analysis

-

表 1 顶头试样的化学成分

Table 1. Chemical compositions of plug sample

% 元素 Fe W Mo Ni Co Cr Nb 质量分数 Bal. 3.5 1.6 1.3 1.7 1.3 0.8 -

[1] 贾鹏钰. Incoloy825无缝管材斜轧穿孔过程损伤模型建立及预测[D] . 太原: 太原科技大学, 2023. [2] 黄良福. 冷拔精密无缝钢管生产工艺控制要点[J] . 冶金管理, 2022(23): 44−46. [3] 程国祥, 郑成明, 卢磊, 等. 顶头钢成分对氧化行为及组织性能的影响[J] . 钢管, 2024, 53(1): 23−28. [4] 毛艳蕊, 邱春林, 高秀华. 无缝钢管斜轧穿孔过程分层缺陷的有限元模拟分析[J] . 轧钢, 2023, 40(3): 59−64. [5] 陈晨, 双远华, 陈建勋, 等. 不同初轧温度下钛合金三辊斜轧穿孔工艺研究[J] . 热加工工艺, 2024, 53(18): 84−89. [6] 张宝军. 无缝钢管穿孔机顶头铸造系统工艺优化[J] . 包钢科技, 2023, 49(5): 1−4. [7] 郑成明, 袁荷平, 田青超. 无缝钢管穿孔顶头的研究进展[J] . 钢管, 2018, 47(6): 14−19. [8] 张家辉, 赵彦, 田青超, 等. 20Cr2Ni3钢顶头表面氧化膜断裂行为的数值研究[J] . 上海金属, 2024, 46(1): 75−81, 94. [9] 高建学. L80-13Cr 不锈钢套管热轧穿孔工艺研究及工模具改进[J] . 钢管, 2023, 52(3): 42−46. [10] 王斌, 易丹青, 吴伯涛, 等. 无缝钢管穿孔顶头失效形式分析及提高使用寿命的研究进展[J] . 材料导报, 2006, 20(6): 82−84. [11] 王清华, 孙继芸, 胡建华, 等. 基于深度神经网络的斜轧穿孔机调整参数预测[J] . 锻压工艺, 2023, 48(11): 73−78. [12] 于浩, 黄华贵, 郑加丽, 等. 无缝钢管斜轧穿孔顶头表面缺陷非接触在线检测方法[J] . 中国机械工程, 2022, 33(14): 1717−1724. [13] 廖德勇, 王善宝, 袁琴, 等. 不锈钢无缝钢管穿孔专用顶头的设计开发[J] . 鞍钢技术, 2022(2): 28−31. [14] 张帮彦, 吴洪斌, 董家键, 等. 无缝钢管穿孔顶头表面防护涂层研究进展[J] . 失效分析与预防, 2023, 18(2): 71−76, 87. [15] 庞德禹. 激光强化顶头对无缝气瓶钢管内表面质量的影响[J] . 山西冶金, 2021, 44(6): 25−27. [16] 王克智, 张维静. 斜轧穿孔顶头表面粘钢的探讨[J] . 钢管, 1995(5): 55−58. [17] 周红灯, 徐文进, 田青超. 钼合金穿孔顶头失效分析[J] . 钢管, 2023, 52(1): 78−83. [18] 姚建磊. 新型耐热耐磨无缝钢管穿孔热顶头的研制[D] . 武汉: 湖北工业大学, 2011. [19] 贺忠玉. 15Cr2Ni3MoW无缝钢管穿孔顶头失效及工艺改进的研究[D] . 长沙: 中南大学, 2007. -

下载:

下载: